1、污染物没清洗干净而造成附着力不良;

2、汽车或电器钣金件的油污残留使喷涂后的百格附着力测试或水煮测蔗不过关;

3、动力电池电芯壳等金属焊接时因为焊缝有污染物出现气孔导致泄露;

4、气体氮化处理时,污染物会干扰气体的扩散而引起软斑;

归根到底,以上原因都是一样的:清洁程度不够造成质量及功能的不足。

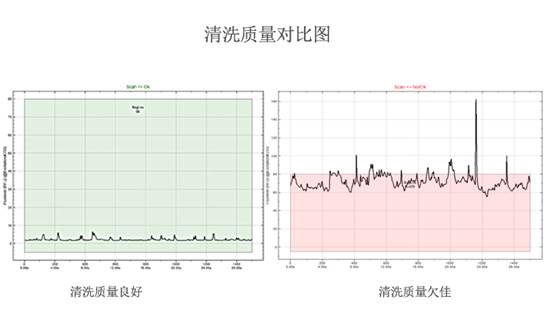

经过多年的发展,SITA公司的手持式及扫描式清洁度仪已被证实可以有效地检测零件表面的荧光污染物。非接触式清洁度仪利用污染物如油脂、润滑油、冷却润滑剂及脱模剂在紫外光照射下会激发出荧光的特性来探测污染物,荧光的强度取决于污染物的含量,污染物越多,荧光越强。

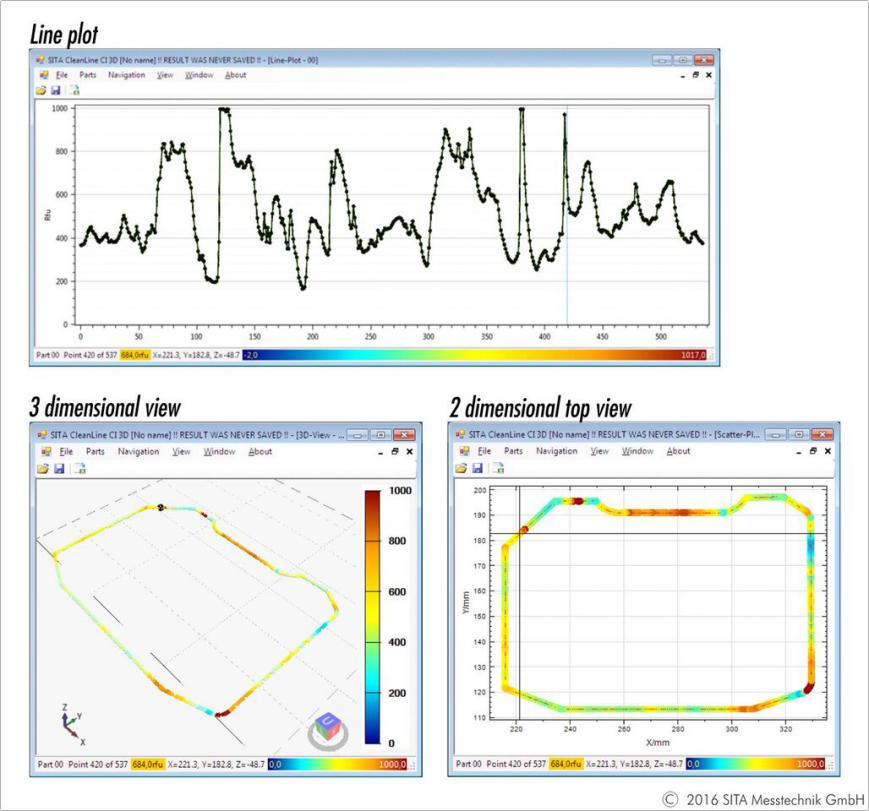

来自SITA公司的 FluoScan 3D扫描式清洁度仪系统,基于在线的荧光传感器和3轴快速精确定位装置,通过50Hz的扫描速度和高达100mm/s的轴移速度,可在短时间内高分辨率、大面积地检测荧光污染物。测量及控制软件,尤其是这个系统的开发,能灵活地适用于新的测试任务用户程序的预制模块与新的测试任务结合,根据应用,特定点、线和整个表面都可以被检测。因此,它可结合单点测量及扫描同时进行。

同一类型或不同类型的多个部件可以彼此相邻放置于工作台面,机器可以一个多部分扫描的形式一个接着一个地自动测量。

如果是相同类型的零件,那这个零件的测量程序可以直接复制到其他所有工件上。结果以图形演示,部分可以直接作比较,或可检查清洁度是否合格。同时还具有测量数据导出功能,用于后续的评估和归档。

在汽车行业,压铸铝壳体应用于多个领域,从保护发动机的电子设备到变速箱。通过与液态密封剂的接合,确保两个壳体部件之间的连接以及环境与介质对密封性的影响。

铝壳体的压铸工艺中,脱模剂是必不可少的,若脱模剂残留,会直接影响接合的效果,所以必须通过清洗去除。实践经验表明,密封槽深处的清洗比壳体其他部分的清洗困难的多,因此这部分通常会残留有更多的污染物。

粘接前,通过在密封槽上直接测量大量的点,即可可靠地检测出其洁净度,以保证粘接的质量。FluoScan 3D扫描式清洁度仪已被证实可以有效地确定特定工艺的清洁度极限值,这个极限值取决于所需要达到粘接效果的洁净程度或通过其他相关的测试方法来确定,如拉拔测试。

压铸铝壳体密封槽的清洁度检测结果,残留污染物为脱模剂

手机行业,为了满足消费者更多的需求以及差异化,各大手机厂商不断创新与发展。仅从外壳材质来讲,智能手机业就有着塑料、金属、玻璃、陶瓷等多种选择。壳体的成型加工如冲压、CNC、抛光等工艺过程都会使用各种冷却液、润滑剂、抛光液等等以辅助生产,后续在进行表面处理工艺如阳极氧化、电镀、喷砂及AF镀膜前都会先对壳体彻底清洗,保证其表面无任何污染物的残留,进而确保表面处理工作的有效性。那要怎么判断金属、玻璃、陶瓷外壳的清洗质量?SITA公司的荧光测量技术可有效、可靠的提供帮助,通过FluoScan 3D扫描式清洁度仪在壳体表面扫描,检测大量的点,量化输出其表面的洁净程度,呈现数据结果并根据特定的清洁度极限值作出初步的评估。

FluoScan 3D扫描式清洁度仪是一个用于工业的测试系统,可高密度测量不同几何形状零件的清洁度。 由于荧光测量装置使用的是SITA的荧光标准校准,故所有手持式及在线式设备的测量结果都可以进行比较。