目前需要用于保护钢铁基础设施的水性直接金属(DTM)涂料,因为它们允许最终用户减少挥发性有机化合物(VOC)的排放,促进更高的安全标准,并利用可持续技术。达到低VOC含量所需的原材料和配方改进必须仔细设计,因为典型的方法通常会导致诸如阻塞、腐蚀和耐灰尘性(DPUR)等性能的折衷。今天,具有良好性能平衡的50克/升VOC的水性丙烯酸DTM涂料是可获得的,但是存在对甚至更低VOC含量的需求。本文描述了一种用于配制DTM涂料的新型丙烯酸树脂,其VOC水平进一步降低至低于25 g/L,同时还表现出最高标准的室外耐久性和耐腐蚀性。通过与现有的低挥发性有机化合物树脂和DTM涂料的比较,突出新型粘合剂的优势。

在过去的三十年里,涂料研究和发展的一个主要趋势是配方涂料中VOC含量的降低。各种证据充分的原因,如挥发性有机化合物对臭氧和烟雾产生的影响及其对空气质量和人类健康的影响,已经证实了降低涂料中挥发性有机化合物水平的必要性。来自政府监管机构、非政府倡导团体、涂料最终用户和消费者的压力推动了这一转变。原材料供应商和涂料制造商在涂料技术方面的进步解决了这个问题,并使迄今为止的巨大进步成为可能。

总的来说,三大类涂料技术在降低VOC水平方面具有优势——粉末涂料、高固体溶剂型涂料和水性涂料。每种技术都有其固有的优势和挑战。粉末涂料通常不含VOC,但在如何施涂(即通常静电喷涂)、施涂到何种基材上(即主要是金属)方面受到限制,并且通常必须在高温下加热以熔化、流动和固化。粉末涂料主要限于工厂应用。高固体溶剂型涂料在较低的VOC水平下提供了传统溶剂型涂料的性能,但仍然经常含有引起健康和易燃性问题的溶剂。由于粘度限制,这些制剂有时还依赖于特殊的施用方法,例如加热的多组分喷雾。水性涂料是一种易于施工的液体涂料,适用于工厂和现场应用,但当在极端温度和湿度下施工时,其性能会受到不利影响。与传统的高VOC溶剂型涂料相比,水性涂料也可能具有或被认为具有较低的性能。虽然没有一种涂料体系对所有应用都是全面的,但在过去30年中,这些低VOC替代品的增长是巨大的。

水性涂料蓬勃发展的一个应用领域是工业维护和商业建筑市场中用于轻型和中型服务环境的DTM涂料。特别是水性丙烯酸DTM涂料,经过50-60年的发展,在这些市场中占据了重要的地位,并用于涂覆各种环境中的钢和镀锌钢,如内部和外部结构钢梁、储罐外部、管道、桥梁、轨道车、门和栏杆。此外,它们经常被用于涂覆与金属表面相邻的基底,如混凝土或木材。

第一批水性丙烯酸DTM是在20世纪60年代使用的,但该类别在20世纪80年代变得更具商业相关性,当时推出了新一代更疏水的丙烯酸粘合剂,允许更好的金属粘附和腐蚀保护。20世纪80年代,水性丙烯酸DTMs开始成功取代用于轻型和中型工业维护的另一种单组分(1K)体系,即溶剂型醇酸树脂,因为它们具有更低的VOC和更好的室外耐久性。今天,在美国使用的工业维护涂料中,估计水性丙烯酸涂料约占23%(体积)。

20世纪80年代,水性丙烯酸DTM的典型VOC水平在200–250g/l范围内。自20世纪80年代以来,这些涂料的设计和配方出现了许多创新,导致了向更高性能和更低VOC水平的发展。由于需要满足更严格的VOC法规限制,例如加利福尼亚州的法规限制,许多涂料制造商在2000年代中期至后期开发了VOC含量低于100 g/L的丙烯酸DTM。同时,新一代丙烯酸乳胶粘合剂有助于配制更高性能的DTM涂料,具有更好的耐腐蚀性、附着力和室外耐久性。2010年代,VOC水平降至50 g/L以下,通过乳胶粒子和薄膜形态的持续创新,保持了更高的性能标准。在过去的几年里,在VOC含量低于50 g/L的情况下实现高性能的挑战已经实现。高性能意味着优异的耐腐蚀性、室外耐久性和耐化学性,以及硬度性能的改善,如抗粘连性。

因为水性丙烯酸DTM通常用于商业建筑应用,并在涂料商店出售给消费者,所以对低于50 g/L甚至更低的VOC水平的需求已经成为最近流行的目标。虽然在接近零VOC含量下配制的DTM涂料以前已经在市场上有售,但是这些产品大多受到性能差的困扰,例如膜过度柔软、抗粘连性差和腐蚀性差。迄今为止,具有高性能和超低VOC(即低于25克/升)的DTM涂料一直是缺乏可靠解决方案的目标。本文将介绍一种用于高性能DTM涂料的新型水性丙烯酸粘合剂的开发,该粘合剂的浓度低于25 g/L。基于这种新型粘合剂的DTM涂料具有高水平的耐腐蚀性和室外耐久性,以及优异的硬度性能,而这些性能对于低VOC乳胶涂料来说往往是一个挑战。通过与商业低VOC粘合剂和DTM涂料的比较,将展示新粘合剂的性能以及水性DTM涂料向更高性能和更低VOC水平的持续发展。

本文介绍的新型水性丙烯酸乳液聚合物将命名为AC-1。设计用于浓度低于25 g/L的DTM涂料,它是一种自交联丙烯酸共聚物,固体含量为45%,最低成膜温度(MFFT)为8℃。它基于乳胶-颜料复合技术,其中乳胶旨在与颜料颗粒相互作用,在含水状态下形成乳胶-颜料复合材料。这项技术在前面已经描述过,将在结果和讨论部分简要讨论。

本研究中配制的实验涂料是仅含二氧化钛颜料且不含防腐颜料的亮白色DTM涂料。基于AC-1的18%颜料体积浓度(PVC)光泽配方DTM-1如表1所示。通过使用3%二丙二醇正丁基醚(DPnB)和2%增塑剂(均基于聚合物固体)实现了小于25 g/L的计算VOC目标。必须使用最多3%的挥发性聚结剂,以保持计算的VOC水平低于25 g/L。

在研究确定DPnB和增塑剂水平对粘合剂AC-1的低温成膜(LTFF)的影响后,选择了聚结剂包。LTFF是通过在低温条件下(4.5°C/40%相对湿度或RH)在Leneta图的密封和未密封部分涂上一层薄膜并干燥,然后在干燥的薄膜上寻找裂纹来测量的。表2显示了粘合剂AC-1在相同的18% PVC光泽白色DTM配方(即DTM-1)中的一些结果,除了聚结剂包装。AC-1在3% DPnB / 2%增塑剂的情况下没有发生膜破裂,选择该聚结剂包进行进一步研究,并与另一种低VOC能力的粘合剂和商业DTM涂料进行比较。

将设计用于VOC水平低于50 g/L的DTM涂料的高性能商业树脂(AC-2)与AC-1进行比较,以证明在低于25 g/L限制的同时仍保持高性能DTM性能的难度。AC-2报道的MFFT为14°C,固体含量为49%。为了比较在25 g/L VOC下的性能,使用表1所示的相同聚结剂包和配方制备基于AC-2的配方DTM-2。AC-2还在配方DTM-3中以50克/升VOC进行了测试,使用了已知对这种特定粘合剂较佳的聚结剂包(6% DPnB和2%增塑剂)。三种具有不同VOC水平的商业DTM涂料也包括在本研究中。商用涂层被命名为COM-1(< 50克/升)、COM-2 (< 100克/升)和COM-3 (< 200克/升)。包含这些商业涂料的目的是证明AC-1在低于25 g/L VOC的情况下,与目前使用的更高VOC的市售DTMs相比,表现如何。

测试方法

紫外线(UV)耐久性:根据ASTM D4587测试涂料的耐候性。将每个涂层涂在铬酸盐处理的铝板上,目标干膜厚度(DFT)为2.0密耳,并在测试前在21 ℃/ 50% RH下固化一周。将板放置在QUV紫外加速老化测试箱中,暴露于60℃的8小时紫外光(使用UVA-340灯泡)和50℃的4小时冷凝的重复循环中。周期性测量光泽度,直到大约2000小时。

耐脏性:对于DPUR,将每个涂层涂在铬酸盐处理的铝板上,目标DFT为2.0密耳,并在21℃/ 50% RH下固化6天。固化后,测量初始Y反射值。将棕色氧化铁浆料(Davis Colors 641)刷涂在面板的下半部分上,并放置4小时。然后使用室温水将面板冲洗掉浆料,并用粗棉布轻轻擦洗。在测试区域测量Y反射率,并计算值的变化(δY反射率)。δY反射率值越接近零,表示DPUR越好。然后将板暴露于紫外光(使用UVA-340灯泡)24小时以促进自交联,然后如上所述再次测量DPUR。

硬度:使用两种测试方法测试硬度:柯尼希摆(ASTM D4366)和铅笔(ASTM D3363)。将每个涂层涂在铬酸盐处理的铝板上,目标DFT为2.0密耳。在21 ℃/ 50% RH下固化一天后进行测量,然后每周测量一次,直至28天。

耐粘连性:耐粘连性在Leneta图表上测试,使用3密耳的伯德棒涂布涂料,给出大约1.0-2.0密耳的干膜厚度。在测试之前,涂层在21 ℃/ 50% RH下固化7天。两个1.5英寸的。从Leneta图表上剪下正方形,将剪下的部分面对面连接在一起,并放置在平面上。将8号橡胶塞放在连接的切口顶部,并将1 kg重物放在橡胶塞顶部。在7天干燥时间,在两种条件下评价抗粘连性,a)在50℃下30分钟后和b)在室温下16小时后。测试期结束后,面对面的片被拉开,使用以下0-10等级来评价涂层的粘性和膜损坏:10,无粘性/全面;9、trace tack/优秀;8、微粘性/非常好;7、微粘性/良好;6、中等粘性/良好;5、中等偏上/尚可;4、粘性严重,无密封/公平;3、5–25%密封/差;2、25–50%密封/差;1、50–75%密封/差;0,完全密封/很差。

耐油软化性:为了确定耐油软化性,将每个涂层涂在铬酸盐处理的铝上,目标DFT为2.0-2.5密耳。在21 ℃/ 50% RH下固化七天后,进行初始柯尼希硬度测量。然后将含有羊毛脂的护手霜或植物油直接涂在油漆表面,用一块粗棉布覆盖这些油。暴露24小时后,将饱和的粗棉布片从基底上取下,将任何残留的油擦拭干净,目测检查涂层并测试Konig硬度。

粘合性:根据ASTM D3359,使用交叉影线胶带粘合方法测试粘合性。将涂料涂在金属基材上,干膜厚度约为2.0密耳。在三种类型的金属上测试粘附力:光滑的未处理的冷轧钢(CRS)、未处理的铝和镀锌钢。在一天和七天固化后测试干燥附着力。对于湿粘合,将板在室温下固化7天,然后置于雾箱中5小时。在雾箱中暴露后,在进行粘合测试前将板拍干。

耐盐雾性:根据ASTM B117,通过盐雾暴露测试耐腐蚀性。这些涂层被涂覆在4 × 12英寸的表面上。喷砂热轧钢板(BHRS)和光滑CRS面板。喷砂后的面板被喷砂至SSPC-SP 5白色金属饰面,轮廓为2.0密耳。BHRS上样品的DFT测量值范围为3.5-4.0密耳。CRS上的DFT测量值约为2.0密耳。在测试之前,板在21 ℃/ 50%相对湿度下固化7天,并且2英寸。在面板的下半部分进行垂直划线。每周对面板进行生锈和起泡(ASTM D714)评级,如果发现严重故障,则移除面板。

耐湿性:根据ASTM D4585测试耐湿性。这些涂层被涂覆在4 × 12英寸的表面上。BHRS和平滑CRS面板,如前一节所述。在暴露于克利夫兰冷凝柜之前,将板在21 ℃/ 50% RH下固化7天。每周对面板进行起泡(ASTM D714)和生锈评级。

对适用于工业维护和保护涂层的高性能、低VOC树脂的需求推动了新型水性DTM粘合剂AC-1的开发。历史上,在1K系统中提供高性能和低VOC都有缺点。例如,由于粘合剂组成的变化(例如,低玻璃化转变温度或Tg)或使用保留在膜中并导致膜过度柔软的非挥发性增塑剂,抗粘连性和膜硬度通常难以达到。另一个例子是耐腐蚀性,在1K丙烯酸DTMs中,耐腐蚀性在很大程度上取决于成膜质量。当转向较低的聚结需求并试图同时保持硬度性能时,高质量的成膜可能难以保持。为了克服这些缺点并促进DTMs的配方低于25 g/L,AC-1的设计利用了一种独特的组合物,该组合物结合了自交联能力和一种导致形成乳胶-颜料复合物的技术。

形成胶乳-颜料复合材料的聚合物在前面已经描述过,并且与常规丙烯酸技术相比,在DTM涂料中导致增强的性能。当用常规丙烯酸乳胶聚合物配制时,颜料颗粒通常以非均匀和非优化的方式分布。在这个系统中,颜料凝聚在潮湿状态和干燥状态下都很普遍(图1)。对于金属应用,颜料在干膜中的不均匀分布会导致水和电解质通道更容易渗透到涂层表面,从而加速腐蚀。

当使用乳胶-颜料复合技术(如AC-1)将颜料分散体引入树脂时,该系统通过将乳胶颗粒吸附到无机颜料和填充剂的表面上形成均匀的分散体,从而形成乳胶-颜料复合颗粒(图2)。由于这种相互作用,在湿态下不太可能发生颜料聚集,并且由于颜料在干膜中的分布更优化,与常规胶乳树脂相比,获得了更好的阻隔性能。由于突出在涂层表面上的裸露颜料颗粒的减少,也获得了更高的光泽潜力。

除了形成胶乳-颜料复合颗粒之外,AC-1树脂还利用了自交联功能。在环境条件下的自交联在聚合物链之间产生交联,在成膜后提高聚合物的分子量,并且已经显示出在诸如耐化学性、DPUR和耐久性(保光性)等性能方面是有益的。AC-1中创新技术的结合使聚合物的配方低于25 g/L,但仍能提供高VOC系统的高性能。

用于室外应用的涂料的一个重要性质是在边缘条件下,如低温或高湿度下形成良好膜的能力。对于DTM涂层,LTFF可能特别重要,因为如上所述,成膜质量与阻隔性能和耐腐蚀性密切相关。涂膜温度对乳胶膜的成膜有很大影响,在低温环境下的适当聚结可以很容易地在实验室进行测试。表3显示了实验涂层和商业涂层在4.5℃和40%相对湿度下的LTFF结果。当开裂发生时,记录到故障,表明胶乳聚合物的聚结不充分。如上所述,当在配方DTM-1中以25 g/L配制时,新的粘合剂AC-1形成良好的膜,该配方在聚合物固体上使用3% DPnB和2%增塑剂。设计用于50克/升DTM涂料的树脂AC-2,当在配方DTM-3中以50克/升配制时,通过了LTFF,但是当配制到25克/升的较低VOC水平时(DTM-2),未通过。有趣的是,低挥发性有机化合物商业DTM涂料COM-1 (50克/升)和COM-2 (100克/升)都没有通过LTFF。挥发性有机化合物含量最高的商用涂料COM-3 (200克/升)通过了LTFF测试。

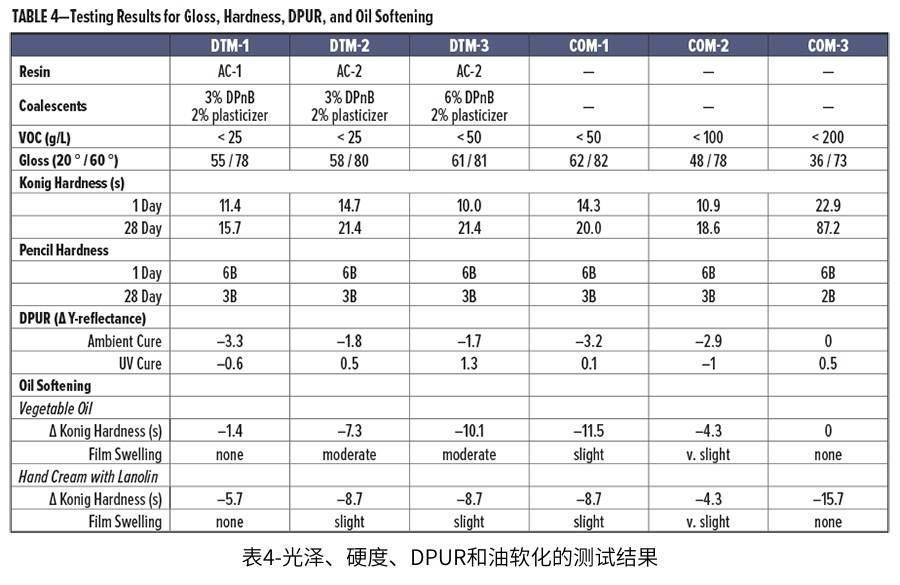

为了适用于保护涂层应用,外部耐久性是一个关键的性能。例如,光泽保持性会受到直接暴露于紫外线和水中的影响。随着时间的推移,紫外线会破坏涂膜,导致粉化和光泽下降。为了防止光泽下降,AC-1依靠其自交联能力和由乳胶-颜料复合技术引起的颜料(特别是TiO2)分散性的改善,从而提高了薄膜对紫外线降解的抵抗力。表4给出了初始光泽度值,图3显示了在紫外线老化箱中加速老化的结果。DTM-1在60°光泽保持方面优于其他涂料,在UV-A暴露2300小时后几乎没有变化。DTM-2和DTM-3中的商业涂料COM-1 (50克/升)和商业粘合剂AC-2(分别以25克/升和50克/升配制)表现相当好,但在暴露2300小时后仍损失约20-30%的60°光泽度。较高VOC的商业涂料COM-2和COM-3具有甚至更低的光泽保持率,这表明随着胶乳技术发展到较低VOC,耐候性不会受到损害。

出色的室外耐久性也受到DPUR的影响,DPUR与涂层硬度密切相关。随着时间的推移,往往处于光谱较软一端的薄膜更容易在其表面保留污垢。灰尘的吸附会影响美观,并导致涂层的维护更加频繁。薄膜硬度受树脂的MFFT和玻璃化转变温度的影响,也受配方中聚结剂的影响。尽管AC-1的MFFT仅为8 ℃,但与AC-2配方和商业产品相比,树脂的自交联机理对DPUR产生了类似的结果(表4)。所有测试DPUR的产品在膜暴露于紫外光并允许经历自交联后都具有良好的抗污性。

所有测试的涂层的铅笔硬度相似(表4)。与25-100g/L的其他涂料相比,DTM-1在干燥四周后的柯尼希硬度仅略低。只有200 g/L的商用DTM COM-3在四周后明显更硬,因为它基于更高Tg的粘合剂。

自交联也有助于防止化学暴露,化学暴露可能对涂膜的完整性造成威胁。特别是油,如果长时间接触,会使涂层软化、染色和膨胀。当暴露于含有羊毛脂和植物油的护手霜后测试硬度保持率时,基于AC-1的DTM-1表现相似,并且在某些情况下优于其它涂料。表4强调了每个样本的性能。

当涂层表面相互接触时,例如当零件相互叠放时,抗粘连性至关重要。这种性能对于工厂涂装非常重要,但对于轻型工业维护和商业建筑应用(如金属门的涂漆)也是需要的。树脂的组成对防粘连性能起着主要作用,尽管使用添加剂,如蜡,也可以提高涂布基材的抗粘连性。图4显示了固化7天后DTM涂层的抗粘连性。在两种条件下测量抗粘连性,a)50℃下30分钟,b)室温下16小时。与其他DTM涂料相比,以AC-1为基础且配方低于25克/升的DTM-1具有稍低的结块。应该注意的是,实验配方不包含任何类型的有助于抗粘连性的添加剂,并且使用这种添加剂有可能改善性能。尚不清楚商用系统是否含有任何添加剂来帮助防结块。

DTM涂层可以应用于各种金属,并且它们被期望粘附到目标基底上而没有分层的风险。为了保证保护被涂覆的结构,在潮湿和干燥条件下都需要粘附力。表5显示,配方DTM-1对所有三种基材(钢、铝和镀锌钢)都具有良好的干和湿附着力等级。基于AC-2的涂层DTM-2和DTM-3在所有三种基材上都具有差的湿附着力。50克/升的商品涂料COM-1的性能与DTM-1相似;然而,较高挥发性有机化合物的商业系统表现出更多的故障,并且根据基底的不同而在性能上有所欠缺。

在暴露于水和高湿度下的耐腐蚀性和抗起泡性可能是DTM涂层所能提供的最重要的性能。每年都要花费数十亿美元来减轻和修复金属腐蚀造成的损害。涂层是抗腐蚀的重要工具。如果缺乏保护屏障来阻止水和电解质到达表面,金属基底会加速腐蚀,而水性丙烯酸DTM涂料可以在轻型和中型服务环境中为金属表面提供有效保护。如图5所示,当在DTM-1中以25克/升挥发性有机化合物配制的新型粘合剂AC-1在BHRS上以3密耳干膜厚度涂覆时,在大约1000小时的加速腐蚀试验(ASTM B117)后仅显示出最小的腐蚀和起泡。相反,粘合剂AC-2在DTM-2中以25克/升配制时表现不佳。然而,当按照DTM-3)中的方法配制时,粘合剂AC-2显示出预期的更高水平的耐腐蚀性。该结果与上述LTFF结果有很好的相关性,表明AC-1可以在25 g/L下配制,并且仍然保持高水平的腐蚀性能。50克/升的商用涂料COM-1在1000小时的盐雾试验后也表现良好,但是较高VOC的商用DTMs,COM-2和COM-3严重不合格,并在早期从盐雾试验中去除。

当涂层以2密耳的较薄干膜厚度涂覆在光滑的CRS上时,DTM-1仍然表现出优异的耐腐蚀性,尽管在盐雾暴露500小时后,整个薄膜出现了一些起泡现象(图6)。同样,DTM-2的表现远不如DTM-1,仅168小时后就将面板从测试中移除。当AC-2在DTM-3中以其50克/升的预期VOC水平配制时,其表现优于其25克/升版本的DTM-2,但仍不如DTM-1中25克/升的AC-1,具有更多生锈和严重起泡。当比较DTM-2和DTM-3的性能时,再次证明了对适当聚结配方的需要。商业COM-1 (50克/升)的表现略差于DTM-1,生锈更多,尤其是在划线处。较高挥发性有机化合物的商业涂料COM-2和COM-3再次表现不佳,仅在168小时后就因失败而退出测试。在克里夫兰冷凝柜的高湿度环境中,DTM-1相对于其它涂料表现出相当或更好的抗起泡性,甚至在暴露500小时后也仅表现出几个小的起泡(表6)。在光滑的CRS上,其他涂层在500小时后出现中等密度到高密度的起泡。与CRS相比,每种涂层在BHRS上的起泡较少,COM-3、COM-1和DTM-1的结果较好。任何涂层在500小时后都没有观察到生锈。总的来说,新型粘合剂AC-1表现出优异的防水防潮性能。

随着新型DTM粘合剂AC-1的推出,我们证明了水性丙烯酸技术可以在VOC水平低于25 g/L的情况下提供高性能。随着行业对更环保、更可持续的涂料需求的增长,VOC水平面临持续下降的压力。可用于1K水性丙烯酸DTMs的技术已经发展到在非常低的VOC水平下赋予树脂宽配方范围和高性能的能力。新型丙烯酸DTM树脂结合了乳胶-颜料复合技术、独特的聚合物成分和自交联,具有优异的保光性、耐腐蚀性和对多种金属基材的附着力。此外,它的性能优于现有的解决方案,并且VOC水平(< 25 g/L)远低于当今行业的水平。此处讨论的竞争性性能和结果证明了极低VOC水性丙烯酸DTMs作为工业维护和商业建筑市场中的保护涂层的适用性。

与本文关联的产品: