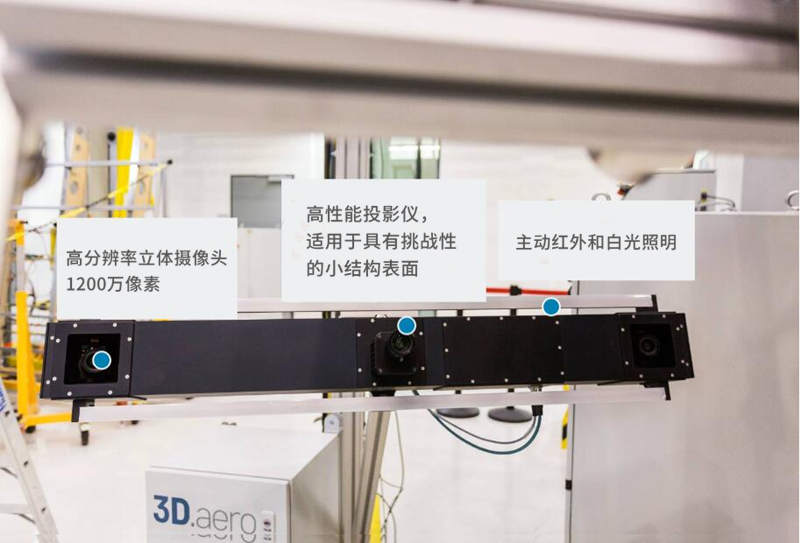

3D大结构测量系统3D.aero SurfEyes MAXI系统可以实现了对复杂的大型组件进行结构测量。3D大结构测量系统的立体摄像系统以最高精度测量不同成分的部件。

3D大结构测量系统3D.aero SurfEyes MAXI系统可以实现了对复杂的大型组件进行结构测量。3D大结构测量系统的立体摄像系统以最高精度测量不同成分的部件。

3D大结构测量系统提供了最高的精度和大视野,并为生产环境中的恶劣条件而创造,有以下的优势:

在调试和生产阶段易于操作

通过使用多个SurfEyes MAXI系统,具有高度可扩展性

集成高性能投影仪,用于结构少的表面

集成的红外和白光闪光灯可实现理想的曝光

测量精度可达0.1毫米

通过3D.OS自动化软件与所有常见的工业接口无缝集成到更高级别的系统中

对生产中的大型部件进行有效的测量

3D大结构测量系统通过两台高分辨率相机给人留下深刻印象,可选择与主动照明或投影仪相结合,生成高度精确的三维数据。这使得单个特征,如铆钉或接口边缘,或整个表面可以被三维测量。由于集成了高性能的投影仪,即使是距离较远、结构较小的挑战性表面,对3D大结构测量系统来说也不成问题。从存在检查和自动部件识别到精确的位置控制,3D大结构测量系统可以与3D.OS自动化软件互动,接管所有质量保证和提高生产力的任务。

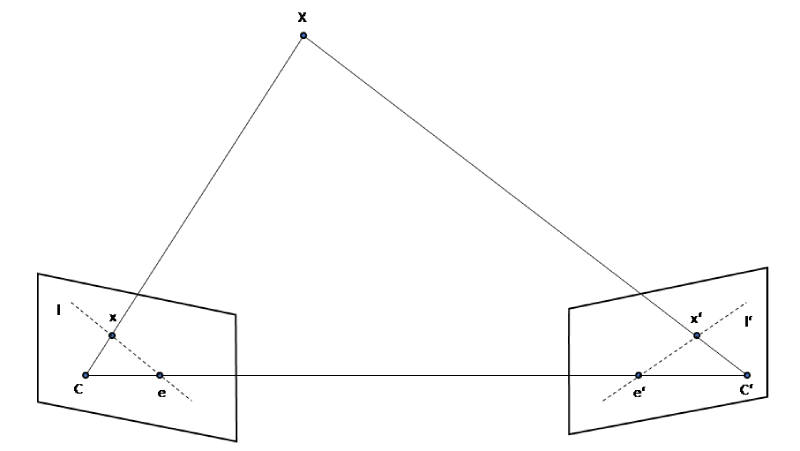

3D大结构测量系统的原理一般基于两个不同相机图像的点三角测量方法。两台摄像机相互对齐,从而创建记录区域的主叠。此主叠区域用于执行组件的3D测量,如果组件边缘位于此区域中,则可以识两个相机图像中的特征。由于相机的已知距离和图像中点的识别位置,可以生成3D数据点。此过程称为三角测量。通过使用相机进行3D测量,可以快速且无接触地进行测量。该系统可用于特征和物体识别、相对测量、异常检查以及存在、装配进度和完整性监控。3D大结构测量系统是一种适用于不同规模和工件尺寸的可调立体视觉应用。固定的独立系统使用智能摄像机将所有数据处理步骤集成到系统中,无需外部计算机。这考虑到了系统对于不同目的的可扩展性。

空客AIRBUS--使用3D大结构测量系统对飞机侧壳进行3D测量,实现无应力高效装配

BiSconA项目涉及将飞机侧壳组装成机身,对于符合应力的装配过程,必须精确记录用于铆接的壳体的位置和变形。目前,使用激光跟踪仪手动测量连接跟踪元件非常耗时和麻烦,容易产生测量误差。 因此,该项目开发一种自动化的“Built-i n Stress conformal Assembly”(BiSconA)侧壳,实现更精确和高效的装配过程。飞机侧壳应保持尽可能无张力的状态。3D大结构测量系统的3D立体相机系统被用于装配过程中的形状识别。这包括测量侧壳表面的特征以及测量界面的形状和位置。然后对收集的数据进行进一步处理,从而计算较佳装配位置并由变形执行器接近。对此的要求是在施工现场的相对坐标系中具有<0.5 mm的高精度,测量距离至少为1.4 m。

3D.aero公司开发的3D大结构测量系统满足BiSconA项目要求。该系统是用户使用简单智能手机摄像头、简单校准和自主开发的参考系统来精确测量飞机侧壳。使用分辨率为12MPx的MiPi相机,底座由碳纤维和CS接口制成(带有C接口的适配器)。向所需坐标系的转换由可移动参考系执行,该参考系位于相机系统和待测对象之间。