粉末高温合金具有组织均匀、无宏观偏析、合金化程度高、屈服强度和疲劳性能好等优点,已成为先进航空发动机设计的材料。目前,在粉末高温合金制造领域,美国和俄罗斯工艺各异,但均居于前列。而我国在20世纪80年代才开始对粉末高温合金进行研究,在材料研究和应用方面虽已有了很大的进步,但在涡轮盘材料工艺和结构设计上与国外还有很大的差距。在涡轮盘成形方面,美国主要采用:热等静压(HIP),热等静压+等温锻造(HIP+HIF),或挤压+等温锻造(EX+HIF);俄罗斯主要采用热等静压(HIP)。G.I.Friedman。P.Loewnstein和D.R.Camahan,D.S.Michlin等人对Rene41、IN一100、U一700等合金材料的挤压工艺进行了细致的研究,并得到了广泛应用。我国主要采用热等静压+等温锻造(HIP+HIF)的加工方法,并已经成功地研制出直径为630mm的FGH95粉末涡轮盘罔。但迄今为止,对 FGH96合金挤压工艺的研究还没有系统地展开。

对FGH96热等静压合金锭坯进行了挤压变形工艺的研究,并对挤压变形后的棒材显微组织进行了分析,获得了FGH96合金挤压变形后的显微组织变化规律;同时,通过挤压变形,获得了组织细小、均匀的等轴晶粒,从而为后续超塑性等温锻造成形奠定了基础。

一、试验方案:

试验采用氩气雾化法制备的FGH96合金粉末,它由热等静压工艺(HIP)制成粉末锭坯,并经缓冷处理后进行挤压。

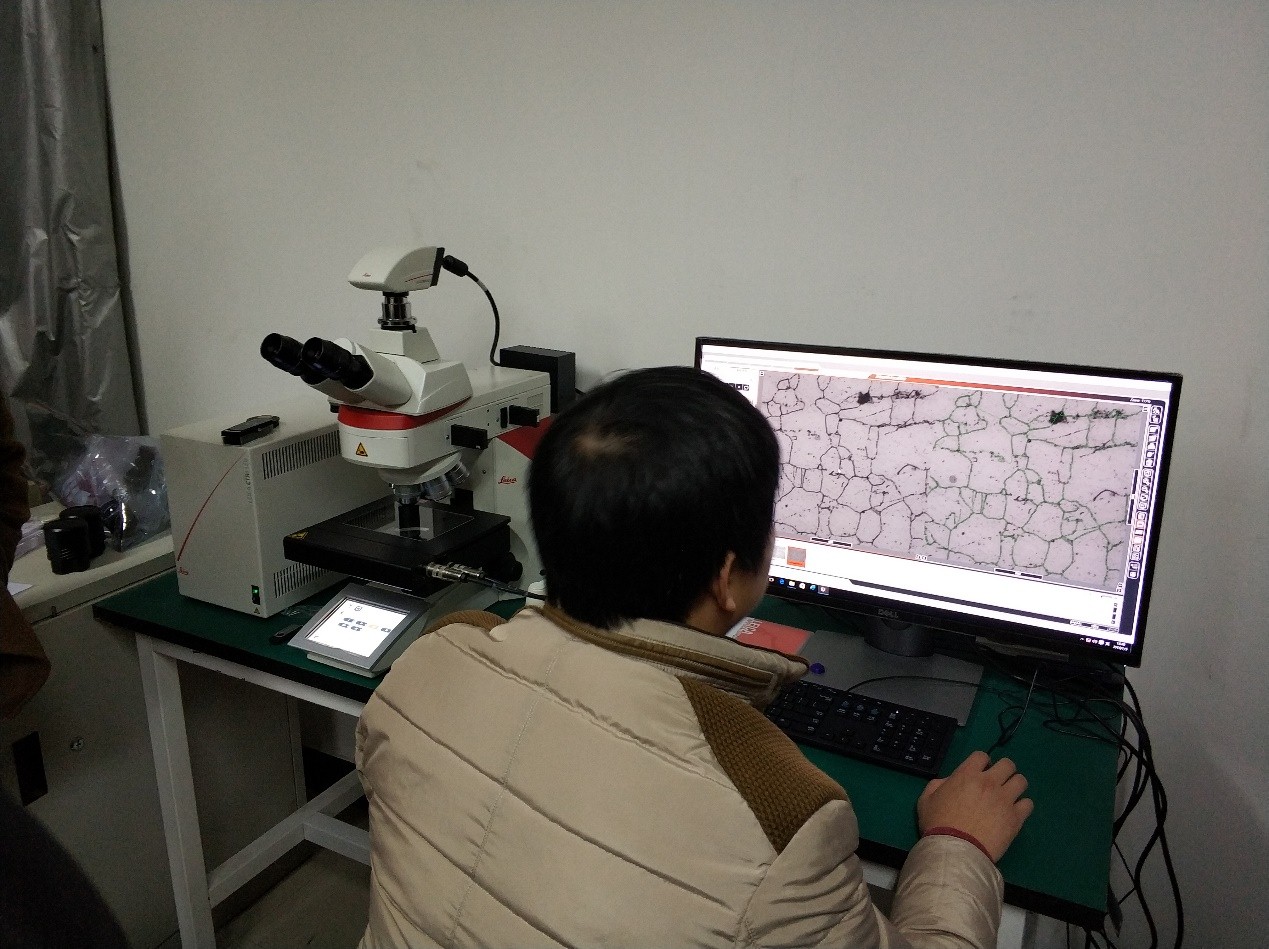

试样经机加工,包套,并在高温电炉中加热到一定温度,保温一段时间后,在液压机上快速挤压,挤压比R=4:l。挤压后,利用线切割切取试样,经砂纸磨样抛光后,采用化学腐蚀和电解腐蚀的方法,分别得到合金的晶粒组织和Y相分布。用徕卡DM6M显微镜进行显微组织观察。

二、结果分析:

(1)显微组织变化

挤压后坯料的晶粒得到了显著的细化,晶粒度明显小于挤压前,而且经过挤压变形之后,粉末原始颗粒边界(PPB)得到明显破碎,获得了细小、均匀的等轴晶,平均晶粒尺寸约为5um(ASTM No.12)。而在FGH96合金涡轮盘等温锻造后晶粒组织研究中得出:轮缘部位的晶粒尺寸为20um~25um,相当于ASTM晶粒度8级,轮心处的晶粒尺寸为10um~15um,相当于ASTM晶粒度的8~9级;FGH96经热等静压后,晶粒尺寸约为20um~30um,即相当于ASTM7~8级;而GERALD FRIEDMAN在对同类材料Rene41合金挤压后的棒材组织进行研究中,晶粒度达到ASTM 11~12级。由此可知,挤压变形可以获得细小的晶粒,其原因是挤压变形是三向受压的塑性变形过程,在变形过程中,通过剪切变形能够有效地破碎粉末颗粒,使其发生较大的塑性变形,从而得到细小的晶粒组织;同时,在挤压变形过程中,挤压坯料发生了动态再结晶过程,破碎的细小晶粒在长大的过程中,由于Y相对晶界有一定的钉扎作用,也有效地阻碍了挤压变形过程中晶粒的长大,从而能够获得晶粒度细小均匀的等轴晶。

(2)显微组织分布

挤压件不同部位的晶粒度有一定的差别。从中心到表层的一段区域:大概为3um~lOum(ASTM No.12~9),表面部位厚度大约为2mm~3mm的区域内达到10um~15um(ASTM No.9~8),其中间有一段很少的区域晶粒度达到2um~6um(ASTM No.14~12)。在FGH95合金挤压比为6.5:1时,得到的挤压件晶粒尺寸为2.82um(AsTM No.14)。其原因是挤压变形过程中。表层部位变形量比较大,对晶粒的破碎程度也比较大,所以能够得到比较细小的晶粒。表层部位挤压完成后,在冷却过程中,冷却速度较快,再结晶晶粒没有来得及充分长大。被保存下来,从而得到了细小的再结晶组织;在中心部位,由于金属主要是沿着挤压方向流动,且塑性变形量相对较小,同时在挤压后冷却速度也比较慢,晶粒有较长的时间和能量长大,从而得到了粗大的品粒组织;在挤压件的表面部位(约1mm~3mm),由于模具温度比较低,坯料和模具之间发生了较大的热传递,引起坯料温度迅速降低,表面部位挤压变形抗力增加,变形量较小,变形闲难甚至在挤压件表面产生不同程度的裂纹,所以得到比较粗大的晶粒。

(3)Y相的变化规律

挤压变形前粉末颗粒边界析出了较大的Y相(白色部分),且沿着粉末颗粒边界连续分布,形成了网状或链状。挤压变形后,在晶粒边界析出了细小、均匀的Y相,呈现出宏观上非连续的网状分布。在晶粒组织内部,Y相更细小,这是由于在挤压变形过程中,受到三向压应力的作用,发生了较大的塑性变形,同时,静水压力较高,从而有利于Y相的破碎。使得较大的Y相破碎成较小的Y相。挤压后,挤压件在空气中冷却,冷却速度比较快,产生较大的过冷度,导致基体的过饱和度较大,Y相形核临界尺寸变小,因此,析出的Y较小。此外,由于Y析出相的长大是一个受扩散控制的过程,温度的快速下降和扩散时间的限制,也使得Y长大受到限制,从而得到细小均匀的Y相。

三、结论:

(1)FGH96合金经挤压变形后,能有效地破碎原始颗粒边界,得到了细小、均匀的等轴晶。

(2)在横断面上,挤压件呈现出三个不同的区域。其晶粒尺寸存在差异,位于挤压件表层不均匀变形区域内,晶粒尺寸较大,但通过机加工可以去除。

(3)经过挤压变形后,挤压件中的Y相得到了破碎,并获得了均匀分布且细小的Y相,这对挤压件的力学性能和后续成形工艺非常重要。

(4)在挤压变形过程中,FGH96合金以位错运动为主要变形方式,同时伴有大量的孪晶产生,两者相互影响,相互协调。同时。由于挤压变形过程中,发生了动态再结晶,从而最终形成了细小、均匀的等轴晶。