已知复合材料具有许多优点,它们可用于制造各种产品,使其具有商业价值。但是,它们可能会接触到可能导致老化的各种条件。老化可能导致复合材料变色、耐久性下降、机械性能下降和质量下降。因此,在复合材料投入使用之前研究老化对复合材料的影响至关重要。在本研究中,制造了木质聚酯复合材料(WPC)、黄麻聚酯复合材料(JPC)和椰壳聚酯复合材料 (CPC),并进行了四项耐候试验。室温水老化试验、100°C水浸试验、暴露于外部环境和暴露于紫外线。可以看出,在室温下进行水老化并在 100°C 下浸泡的 CPC 样品显示出比 WPC 和JPC 样品更高的吸水率,因为CPC中的椰壳纤维在最中心区域是中空的。JPC 和 CPC 在 24 小时水老化后也变白。然而,将样品暴露在环境中144小时后,样品并没有显示出任何显着变化。还发现,在QUV紫外老化试验箱中暴露于紫外线后,所有复合材料的拉伸强度均有所下降。此外,还使用分析技(HalphinTsai方法)和FEM分析对复合材料的机械性能进行了建模,发现结果相似。

复合材料是两种材料的组合,可以根据需要定制。 它们具有高疲劳寿命、高强度重量比、高比强度和刚度、耐用性等。因此,它们被广泛用于制造许多现代产品,使其具有商业价值。

然而,复合材料在接触某些条件时,如恶劣的气候条件、暴露于紫外线辐射、吸收大量水分、暴露于酸、碱等化学物质,可能会发生老化。 由于老化,复合材料会出现各种有害影响,例如耐久性和寿命降低、变色、拉伸强度、弯曲强度、硬度、复合材料的层间剪切强度、质量损失等。此外,老化往往会导致更多 天然纤维基复合材料的危害大于人造纤维基复合材料。

天然纤维,如椰壳纤维、黄麻等,是一些最实惠的纤维,在印度大部分地区都有大量供应。 它们主要由纤维素和木质素组成。 它们通常用于制造布料、地毯、箱包、绳索、包裹衣服、垫子、汽车座椅等。

许多研究人员就老化对复合材料的不良影响进行了调查并贡献了他们宝贵的发现。Butylina 等人。研究了外部老化对木材-聚丙烯复合材料的影响。复合材料的表面变化、褪色、较高的吸湿性和却贝冲击强度的降低是研究中观察到的各种影响。Seki等人观察到水老化试验降低了黄麻聚酯复合材料的层间剪切强度。破折号等人。发现复合材料的弯曲强度,拉伸强度和层间剪切强度在暴露于外部老化和水时会大大降低。颜,L.等人。 发现亚麻-FRP复合材料的加速老化使老化复合材料的拉伸模量和强度分别降低了 34.9% 和 29.9%。Amaro等人研究了氢氧化钠 (NaOH) 和盐酸 (HCl) 等碱性和酸性溶液对玻璃/环氧树脂复合材料的影响,发现它们会随着暴露时间的增加而降低复合材料的弯曲强度和模量。彭等人。表明用纤维素、木质素和木粉增强的聚丙烯复合材料在暴露于紫外线老化下的表面性能,由于木质素的存在加速了复合材料的变色并降低了弯曲性能。Vates,英国等人。进行了一项研究,该研究涉及用 0%、4%、8% 和 12% 的镍钛诺颗粒 (NiTip) 增强的铝合金金属基复合材料复合材料。结果表明,AAMMC的表面粗糙度和硬度随着NiTip百分比的增加而增加。这归因于优越的基质-增强界面结合。德维等人。在他们的研究中,包括菠萝叶纤维增强聚酯复合材料的老化,报告说纤维增强复合材料中吸水是由于毛细现象。此外,还报道了复合材料的拉伸强度降低。

在这项研究中,三种不同类型的复合材料,即制备了木质聚酯复合材料 (WPC)、黄麻聚酯复合材料 (JPC) 和椰壳聚酯复合材料 (CPC) 以研究它们的力学性能。 此后,使用不同的技术研究了老化对制造的复合材料的不良影响。 此外,还开发了分析和 FEM 模型来模拟天然纤维复合材料的机械性能。

2.1 材料

三种类型的复合即。本研究制备了木质聚酯复合材料、黄麻聚酯复合材料和椰棕聚酯复合材料。聚酯树脂用作基质材料。聚酯树脂购自 Carbonblack Composites, Mumbai。在制造过程中,过氧化甲乙酮 (MEKP) 用作硬化剂,钴促进剂用作催化剂。木屑、黄麻和椰壳纤维等增强材料是在当地采购的。加固物在阳光下清洗和干燥 4 天。纤维(黄麻、椰壳纤维)被切成小块,每块 14 毫米。将木屑研磨并筛分以获得更优质的木屑。制备用于制造过程的 MS 模具,尺寸为 140 mm x 140 mm x 5 mm,并从较大的复合板上切割样品。复合材料是通过手工铺层技术制造的,在固化过程中,在模具上使用了 150 公斤的重量。制造的复合材料的图像如图 1 所示。对于制造复合材料,15% wt。使用了部分增强材料(黄麻、椰壳、木屑)。

2.2. 机械测量

通过容量为100 kN 的 Universal Testing Machine UTM(型号:Hounsfield H100K-S)对复合材料进行拉伸测试。根据 ISO 527 标准,试样的尺寸为 115 mm x 10 mm x 5 mm。在将样品暴露于 QUV紫外老化试验箱之前和之后都进行了拉伸测试,使用的应变速率为 2 mm/min。

2.3. 老化测试

2.3.1 在普通蒸馏水中进行水老化

对于这项研究,制造的复合材料样品最初在阳光下干燥 96 小时或 4 天。然后将来自每种复合材料的样品浸入三个装有蒸馏水的不同容器中 336 小时或 14 天。记录每个样品的初始重量。每24小时监测一次样品的重量变化和表面变化。还每24小时拍摄一次样品的照片,以监测表面和颜色的变化。含水量百分比 (W.C.) 使用方程式计算 (1):

2.3.2 水在沸腾温度下老化并逐渐冷却

对于这项研究,制造的复合材料样品最初在阳光下干燥96小时或4天。取样并测量初始重量。 然后将样品浸入装有 100°C 蒸馏水的容器中。9小时后取出样品,用干净的布擦拭,再次称重。使用方程式计算水含量百分比 (W.C) (2):

2.3.3 暴露于外部环境

将制造的复合材料样品放置在室外,使其容易接触到不同的环境条件,如降雨、阳光、露水、水分等。这些样品的重量每 24 小时在天平上记录一次。还每24小时拍摄一次样品照片,以监测表面和颜色变化。

2.3.4 将样品暴露于QUV紫外老化试验箱

将复合样品暴露于 QUV紫外老化试验箱,该测试在ASTM G154 标准下进行,其中样品在70°± 3° 黑板温度下暴露于8小时紫外线辐射,然后在 50° ± 3°C 黑板温度下以循环的方式冷凝 4 小时。 制造的样品在QUV老化测试仪中暴露总时间为 500 小时(21 天)。QUV紫外老化试验箱通过在受控温度下将复合材料样品暴露在交变的紫外线和湿气中来模拟室外耐候性。 紫外线模拟阳光和降雨的影响,而露水则通过冷凝湿气或喷水来模拟。

2.4. 分析

对 JPC 和 CPC 样品进行分析分析。 表1显示了用于制造目的的天然纤维和聚酯树脂的弹性性能。 分析分析通过称为 Halphin-Tsai 方法的半经验方法

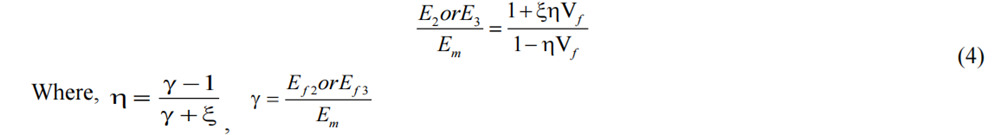

在式(3)中,Em和E1(f)分别是基体和纤维的弹性模量,Vm和 Vf分别是基体和纤维的体积分数。 横向杨氏模量 E2和 E3由公式 (4) 计算得出:

在等式(4)中,ξ被称为增强因子,取决于填料几何形状、纤维几何形状、加载条件。 在横向上,对于圆形或矩形纤维,ξ给出为:

2.5. 有限元分析

在 ANSYS APDL 18 中完成了纤维复合材料的 3D FEM 建模。选择 8 节点 SOLID 185 作为对制造的纤维增强复合材料进行建模的单元类型。 SOLID 185 单元由 8 个节点定义,每个节点有 3 个自由度

节点,在节点 x、y 和 z 方向上的平移。 该模型在本质上被认为是正交各向异性的。 试样的长、宽、厚分别为115 mm、10 mm和5 mm。 取两个厚度为 2.5 mm 的层数,方向为 (0ᵒ/0ᵒ)。 样品一端全方位固定; 试样的另一端在所有方向上也固定,除了施加载荷的纵向方向。复合材料上应用的边界条件如图2(a)所示,网格划分如图2(b)所示。

3.1老化测试

进行了四种不同类型的老化试验,以研究各种环境对三种不同类型复合材料的影响。据观察,除了引起复合材料可见的物理变化外,老化对复合材料的机械性能产生不利影响。

3.1.1室温下水老化

在室温下将容器装满蒸馏水,并将制造的复合样品浸入其中 336 小时或 14 天。每24小时计算一次吸水率。表2和图3显示了制造的吸水率。观察到吸水率的变化在最初的 24 小时内最高,然后该速率稳步增加到饱和点。

CPC 样品的吸水率最高,其次是 JPC 和 WPC。CPC和JPC吸水率较高的原因可以解释为椰壳纤维和黄麻纤维本质上是亲水的,即它们具有吸水的趋势。此外,椰壳纤维和黄麻纤维是纤维素基纤维,具有可以容纳水的中空中心区域。因此,CPC和JPC的吸水率较高。纤维增强复合材料的复合材料表面有轻微损坏,但WPC的情况并非如此。对于CPC和JPC样品,观察到轻微的白色物质沉积,但是,没有观察到样品尺寸的明显变化。Devi 等人报道了纤维增强复合材料中水的吸收是由于毛细现象。据报道,这些纤维会随着吸水而膨胀(随着纤维负载的增加而增加重量),从而导致分层和脱粘。

图 4(a) 和 4(b) 显示了WPC 样品在蒸馏水中老化 14 天前后的情况。可以清楚地看出,水老化后没有可见的尺寸变化。在JPC样品的情况下(图 4(c) 和 4(d)),观察到在水老化时复合材料上有轻微的白色沉积物。然而,对于CPC样品(图 4(e) 和 4(f)),会发生白色材料的大量沉积。还可以看到纤维在某些区域从层压板中出来,同时在某些区域有些膨胀。

3.1.2水在沸腾温度下老化并逐渐冷却

为研究湿热环境条件对复合样品的影响,对复合样品进行沸水老化试验。该测试在100°C的蒸馏水中进行9小时,并让样品逐渐冷却。

图 5(a) 和 5(b) 显示了在沸腾温度下暴露于水老化之前和之后的 WPC 样品。 观察到测试结束后的样品显示出表面损坏。 还观察到木材聚酯复合材料样品的膨胀。图 5(c)、5(d)、5(e) 和 5(f) 分别显示了在沸腾温度下暴露于水老化9小时之前和之后的 JPC 和 CPC 样品。 可以看出,暴露期结束后的样品显示出表面损伤,并在表面出现肿胀和白色粉末沉积。

表 3 显示了复合材料样品在沸水中浸泡时的吸水率。可以看出,在这种情况下,椰壳聚酯复合材料的吸水率最高,其次是黄麻聚酯复合材料和木材聚酯复合材料,但与普通水不同,浸入沸水中的样品的吸水率相对较高。

3.1.3环境老化

为了研究环境老化对制备的复合材料的影响,将样品放置在室外可以适当暴露于阳光、降雨、湿气、露水等的区域。在环境老化144小时后,复合样品未观察到显着变化。 这可能是因为需要更长的时间才能正确记录环境对样品的影响。

3.1.4 QUV老化前的拉伸强度

对 JPC、CPC 和 WPC 的制造样品进行拉伸试验以研究它们的机械性能。 表5显示了拉伸试验的结果。可以看出,JPC 的拉伸强度最大,其次是CPC和WPC。 JPC和CPC都是纤维增强复合材料,具有更强的韧性,能够承受纤维方向的最大载荷,从而提高复合材料的性能。 然而,WPC的情况并非如此,因为它是一种颗粒增强复合材料,主要取决于颗粒-基体边界处的界面粘附力。 因此,观察到其拉伸强度分别低于JPC 和 CPC。

3.1.5暴露于 QUV 老化后的拉伸测试

在进行 QUV 耐候性测试后,JPC、CPC 和 WPC 样品再次进行拉伸测试,以研究耐候性对机械性能的影响(参见表 6)。 结果表明,在 QUV 喷涂耐候试验机中连续暴露于紫外线/冷凝循环 500 小时(21 天)后,所有样品的拉伸强度均有所下降。 JPC 的抗拉强度下降幅度最大,其次是 CPC 和 WPC。 进行QUV 耐候试验后拉伸强度的降低可能是由于纤维的降解以及复合材料的聚酯基体的损坏。 此外,由于这种暴露,基质和增强材料之间的结合也减弱了。 因此,复合材料的承载能力降低,进而导致拉伸强度(机械性能)降低。

3.2. 分析结果

制造的 2 层单纤维复合材料样品的弹性常数,即JPC 和 CPC 采用半经验 Halphin-Tsai 方法计算。 下面讨论了所获得结果的细节。

3.2.1纤维负载对复合材料的影响

JPC 和 CPC 样本的弹性常数,即纵向杨氏模量 (E1)、横向杨氏模量 (E2、E3)、轴向剪切模量(G12,G13),横向剪切模量(G23)和主要泊松比(g12,g13)通过Halphin-Tsai方法计算。纤维重量分数从 15% 变化到 50%,并观察到弹性常数的变化。从图 6 (a-e) 中以图形方式绘制结果。

纵向杨氏模量 E1 采用混合法则计算,其他弹性常数采用 Halphin Tsai 法计算。 可以看出,对于制造的 2 层纤维增强复合材料,弹性性能(E1、E2、E3、G12、G13、G23)随着 JPC 和 CPC 纤维负载的增加而增加。 此外,还可以看出,黄麻聚酯复合材料的弹性常数除了主要泊松比外,都优于椰壳聚酯复合材料。 这是因为黄麻纤维本身具有比椰壳纤维更好的弹性特性。 因此,使用黄麻纤维代替椰壳纤维作为复合材料制造的增强材料将赋予复合材料更好的弹性性能。 然而,发现主要泊松比随着 JPC 和 CPC 纤维重量分数的增加而降低。

3.3. 有限元建模

JPC 和 CPC 样品的 3D 实体模型在 ANSYS APDL 18.1 中准备。试样的尺寸是根据样品的大小而定的。 JPC 和 CPC 样品的拉伸试验 FEM 模型如图 7 (a-b) 所示。复合材料的拉伸试验(参见表6)的实验结果与ANSYS 中的 FEM 分析结果大致相似。然而,可以看到结果略有不同。变化如表7所示。

复合材料由两种或两种以上的材料构成,它们的物理和化学性能比它们的任何一种构成材料都好。因此,它们在广泛的领域中得到应用。 由于在不同条件下过度使用,这些材料可能会与各种天然和人造物质接触,这些物质可能会导致复合材料老化,进而可能导致其降解、变色以及弹性和机械性能的进一步恶化。

图 6. JPC 和 CPC 弹性常数的图形表示 (a) 纵向杨氏模量 (E1), (b) 横向杨氏模量 (E2, E3), (c) 轴向剪切模量 (G12, G13), (d) 通过 Halphin Tsai 方法计算的横向剪切模量 (G23) 和 (e) 主要泊松比 (g12, g13)。

在这项研究中,三种不同的复合材料即。制造 WPC、JPC 和 CPC,并对其进行各种耐候试验,如水老化、样品在沸水中浸泡和随后冷却、QUV 加速老化等,以测试它们的耐久性、寿命、机械性能的变化,并了解它们在以下条件下的行为不同的老化条件。

据观察,复合材料的性能在老化时会降低。由于老化不良影响,如膨胀,吸水率增加,复合材料样品中出现白色表面沉积。室温水老化试验表明,CPC的吸水率最高,其次是JPC和WPC。此外,暴露于加速老化的样品显示出拉伸强度显着下降,这可能是由于纤维的降解以及复合材料的聚酯基体由于暴露于加速老化而造成的损坏。基体和增强材料之间的结合也减弱了,因此复合材料的承载能力降低,进而导致抗拉强度(机械性能)降低。

复合材料具有很多优点,因此在大量产品的制造中都有应用,但也有一定的局限性。复合材料暴露于某些

水老化、长时间暴露于紫外线辐射、炎热和潮湿的环境条件等条件最终可能会导致复合材料表面的机械性能下降和物理损坏,从而降低使用寿命和耐久性。对复合材料不同弹性常数的分析表明,随着复合材料纤维负载量的增加,纤维复合材料的弹性常数也随之提高。

这可以确定,因为纤维在制成复合材料后赋予基体材料进一步的强度。黄麻的弹性性能优于椰纤维,导致黄麻聚酯复合材料的弹性性能优于椰纤维聚酯复合材料。

制造样品的 3D FEM 模型在 ANSYS 18.1 中完成。 8 节点 SOLID 185 由 8 个节点定义,每个节点有 3 个自由度,选择节点 x、y 和 z 方向的平移作为单元类型 该模型被认为是正交各向异性的,尺寸取自根据标本。样品一端全方位固定;样品的另一端也在所有方向上固定,除了施加载荷的纵向方向。有限元建模表明,该模型对实验结果进行了令人满意的预测。