本文将重点介绍这种新型涂料用官能化二氧化硅,并概述其潜在应用领域,特别强调无钴醇酸树脂配方。

微粉化合成无定形二氧化硅(SAS)是涂料市场上无处不在的添加剂,用于降低光泽、流变改性和防腐。SAS一直是涂料添加剂的推荐,因为它们具有高度的可定制性、易于分散性以及与多种配方的相容性。作为一个类别,合成孔径雷达是由三种主要类型的二氧化硅:沉淀,凝胶和热解;每一种在配方上都有其独特的优点和缺点。其中,沉淀二氧化硅用途特别广泛,因为它们是通过硅酸钠(水玻璃)和强酸(如硫酸或盐酸)的中和反应生产的。通过改变沉淀参数,可以在所得二氧化硅中获得不同的表面积、孔结构和耐磨性。表面积和孔结构对涂料配方中的粘合剂需求有影响,并将影响整体粘度。抗磨性是指在施加能量(即研磨)时颗粒的结构完整性。

SAS的表面化学在配方中也起着重要作用。虽然SAS表面化学在合成过程中难以改性,但合成后的表面改性传统上是通过吸附蜡材料来完成的。重要的是,这些蜡处理有助于SAS添加剂的沉降和再分散性能,这是配方稳定性的关键因素。蜡还可以赋予涂层从触觉、抗擦伤性/抗打磨性和疏水性的其它性能。虽然表面改性是一种有用的技术,但它仅允许材料的物理吸附,存在配制后或当系统受到剪切时表面处理剂与SAS分离的风险。

虽然未经处理和蜡处理的SAS主导了涂料级添加剂的组合,但PPG开发了一种通用的表面处理方法。由于沉淀过程中使用的合成条件,有机会将反应性部分引入批料中以共价修饰二氧化硅表面。使用这种方法,我们能够将反应性三乙氧基硅烷引入沉淀中以进行原位共价表面处理。在典型的工艺中(图1),将三乙氧基硅烷引入到部分中和的硅酸钠的含水混合物中。由于沉淀基质在本质上通常是碱性的,硅烷的水解被催化以将乙氧基部分转化为硅烷醇(图1a)。在同时进行的过程中,新解封的硅烷醇可以在二氧化硅表面与硅烷醇缩合(图1b)。随着缩合的完成,可以进行过滤、干燥和研磨的剩余加工步骤,以获得独特的官能化二氧化硅添加剂。根据硅烷的溶解度,也可以加入辅助“相容”剂来帮助溶解。

对于目前的发展机会,我们选择利用巯基硅烷作为我们的功能化材料。不同于传统的蜡处理,其中表面用非功能性蜡处理,这种材料用反应性硫醇功能化。由于它属于官能团,硫醇在涂料中提供了无数潜在的协同作用。感兴趣的具体领域是包含不饱和性(即醇酸树脂、紫外线固化)和/或异氰酸酯官能团(即聚氨酯、聚脲)的配方。本文将集中讨论醇酸树脂的应用,强调使用无钴干燥剂的配方。

醇酸树脂通常由多不饱和脂肪酸官能化的多元醇组成。这些多不饱和单元是醇酸树脂经历成膜的自动氧化固化机理的关键。醇酸树脂本身在环境条件下会经历这种自动氧化过程;但是,这将在很长时间内发生(> 24小时)。为了加速固化,使用金属皂/羧酸盐来催化自动氧化反应,将干燥时间缩短至8小时以下。直到最近,醇酸树脂配方中使用的标准干燥剂都是钴基复合物,因为它们具有优异的活性。随着法规的不断发展,许多共催干剂已被确定为潜在的致癌物和生殖毒素。为此,配方设计师面临着寻找无毒或毒性较低的替代品来替代长期使用的行业标准干燥剂的挑战。不足为奇的是,与Co相比,这些干燥剂中的许多单独的活性较低。各种主干燥剂和辅助干燥剂的混合物对于实现所需的干燥性能是必要的。

随着干燥剂化学的不断发展,配方师在消光系统中面临着挑战,因为干燥剂会吸附到消光剂表面并失活,导致干燥时间增加。SAS是很好的消光剂,但是它们也在配方中引入了大量的表面积,这会增加失活的可能性。经表面处理的SAS由于其封闭的表面而成为醇酸树脂体系中消光剂的明显候选物。与传统的蜡处理的SAS不同,硅烷处理的材料没有机会由于改性的合成途径和共价性质而通过解吸失去表面处理。通过增强的表面改性,这些SAS添加剂倾向于降低粘合剂需求,并且不易于不加选择地吸附配方添加剂(即,干燥剂化学)。随着硫醇部分的引入,这也打开了硫醇-烯型反应在醇酸树脂体系的固化过程中发生的可能性。为了评估我们的新消光剂,进行了一系列侧重于干燥时间、粘度、光泽度降低和耐候性测试,以比较硅烷处理的SAS和行业标准SAS消光剂。

在使用涂层基材的情况下,松木板材的涂层目标干膜厚度为45-55μm。木质板材的干燥时间评估直接通过手指测试粘性来完成。使用装备有SV1ST锭子的Haake旋转粘度计测量粘度。使用Byk Mirco Tri Glossmeter直接在木材基材上测量光泽度。加速老化试验包括将双涂层板暴露于连续的紫外(UV)光辐射(UVA-340灯)下,并在紫外加速老化测试箱中冷凝。将涂覆的面板暴露于60℃干燥光照下8小时,然后在50℃,100%湿度下暴露4小时。

1. 干燥时间

设计了各种未处理和处理的SAS的筛选研究,以比较与替代干燥剂混合物的干燥时间。表1列出了醇酸树脂体系的一般配方。

在松木板上测量2次涂覆的干燥时间,每次涂覆的目标干膜厚度为45-55微米。总的来说,硅烷处理的SAS在两种干燥剂配方中表现出一致的低干燥时间(< 6小时)(图2)。热处理的SAS表现出与硅烷处理的SAS相当的性能。由于这种材料依靠加热来改变表面硅烷醇的浓度,因此可以想象使用这些添加剂会发生较少的失活。然而,对于具有最低硅烷醇密度的煅制SAS,Fe配方不固化,而Mn配方具有很好的干燥时间。最令人惊讶的是蜡处理的SAS的性能,因为它们最类似于硅烷处理的SAS。在Fe和Mn中,膜不在8小时内固化,而硅烷处理的SAS配方在不到6小时内固化。这种在各种干燥剂组合物中通用的能力是硅烷处理材料的独特性能。

2. 粘性

虽然干燥时间很重要,但配方粘度是正确涂膜的另一个关键参数。在干燥时间中,硅烷处理和热二氧化硅是表现较好的添加剂。评估粘度时,这两种材料的性能有所不同(图3)。具有硅烷处理的SAS的Fe和Mn系统中的配方粘度比热SAS低大约50%,类似于热解法SAS。尽管凝胶和蜡处理的二氧化硅具有与硅烷处理的SAS相似的粘度,但干燥时间是不可接受的。硅烷处理的SAS在这些醇酸树脂配方中的独特性能是配方设计师构建干燥剂体系的有力工具。不仅可以实现低粘度的短干燥时间,还可以在多个干燥器系统中互换实现。

3. 光泽度降低

就配方参数而言,相对于工业标准SAS消光剂,硅烷处理的材料已经显示出增强无Co醇酸树脂体系的固化。为了比较使用后的性能,测量了铁和锰干燥剂配方中各种二氧化硅的消光效率。在松木板上两次施涂的初始干燥后以及施涂后14天再次测量60°镜面角下的光泽度(60°光泽度)(图4)。在最初到14天之间,所有配方的光泽度值都略有下降。在两种配方中,硅烷处理的SAS表现出优异的消光效率,60°光泽度< 57。在组成上,最接近的比较,蜡处理的SAS是性能最差的消光剂,光泽度值几乎是硅烷处理的SAS材料的两倍。热SAS与硅烷处理的SAS相当,只是Mn配方的光泽度稍高。凝胶和煅制SAS在Fe配方中难以消光,但在Mn体系中具有可接受的性能。消光数据表明,与其他行业标准SAS消光剂相比,硅烷处理的SAS在无Co醇酸树脂体系中具有优异的性质,不仅提供了优异的消光效率,还提供了选择干燥剂的配方灵活性。

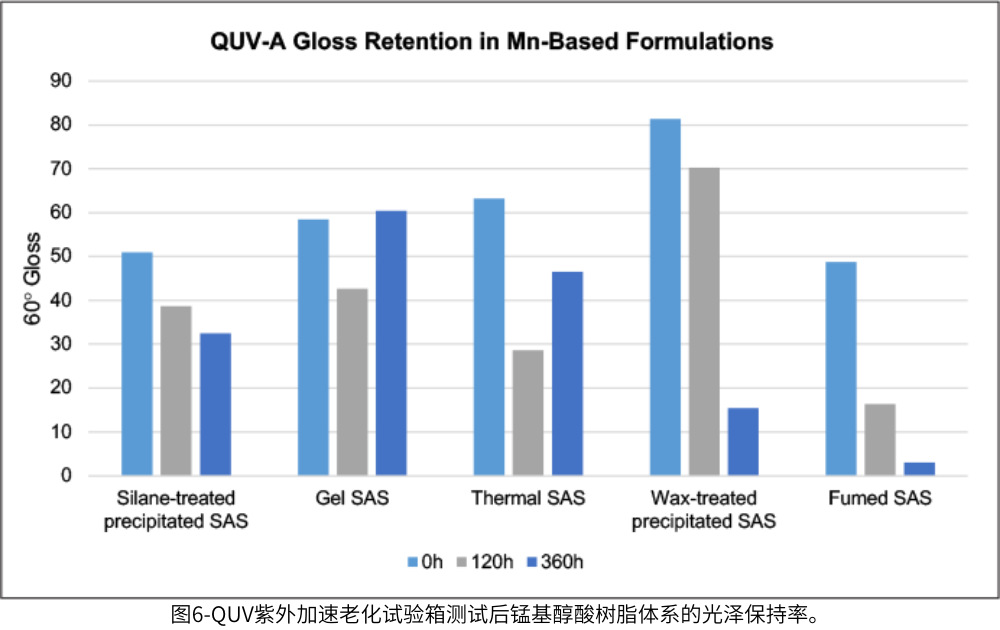

4. 紫外加速老化试验

作为性能的最终评估,使用QUV紫外加速老化测试箱完成加速老化测试,以评估作为UVA暴露的函数的耐久性(即光泽保持率)。在铁基成分的情况下(图5),光泽保持性能最差的材料是蜡处理和烟熏SAS。在360小时的暴露过程中,两种体系保留了不到20%的初始光泽度值,而发烟体系仅保留了6%。凝胶和热SAS材料在这项研究中脱颖而出,从0到120小时光泽度显著下降,随后从120到360小时光泽度异常增加。使用120小时数据点进行有限观察,凝胶SAS保留了73%,而热SAS仅保留了45%。硅烷处理的SAS在120小时的光泽度保持率为76%,超过360小时的光泽度保持率为64%,表现出对加速老化的强耐久性。

在锰基配方中观察到许多相同的趋势(图6)。同样,蜡处理和热解法SAS在光泽保持方面表现不佳,在两种情况下都保持不到30%。同样,凝胶和热SAS在长时间暴露后有不寻常的行为。使用120 h标记作为性能的初始指标,这些显示了与Fe系统相反的性能。凝胶SAS在QUV紫外加速老化测试箱中暴露120小时后仍具有50%的光泽保持率,而热保持72%的初始光泽。与铁基组合物相比,锰基组合物中硅烷处理的SAS在整个360小时暴露循环中保持60%的初始光泽度。将基于Fe和Mn的组合物放在一起,并记住凝胶和热SAS的异常行为,硅烷处理的SAS在两种配方中都具有更好的光泽降低和一致的光泽保持。未来的研究计划进一步探索凝胶和热二氧化硅,以更好地了解光泽随着暴露时间的延长而增加的原因。

总之,我们已经展示了含硫醇的硅烷处理的二氧化硅作为功能性消光剂在醇酸树脂基涂料中的应用。这种硅烷处理的二氧化硅显著增强了非共催干剂醇酸树脂体系的性能。与其他行业标准SAS消光剂相比,使用这种新型硅烷处理SAS的无Co配方具有更快的干燥时间、低粘度、高消光效率和可预测的耐用性。